Звукоизоляционные сэндвич-панели: не просто бутерброд, а сложный инженерный продукт

2026-01-13

Когда слышишь звукоизоляционные сэндвич панели, первое, что приходит в голову большинства заказчиков — это просто две жесткие обшивки с каким-то наполнителем внутри. Но на практике, именно в этой кажущейся простоте кроется масса нюансов, из-за которых потом возникают проблемы. Многие думают, что главное — толщина или плотность минеральной ваты внутри. А на деле, часто ключевым становится не сам наполнитель, а то, как он связан с обшивками, как герметизированы стыки и, что очень важно, как поведут себя все эти слои в разных температурно-влажностных условиях. Я не раз видел объекты, где панели, купленные по принципу подешевле и потолще, через год-два начинали потеть внутри, терять жесткость или резонировать на определенных частотах, создавая новые звуковые проблемы вместо изоляции.

Конструкция: где кроется дьявол

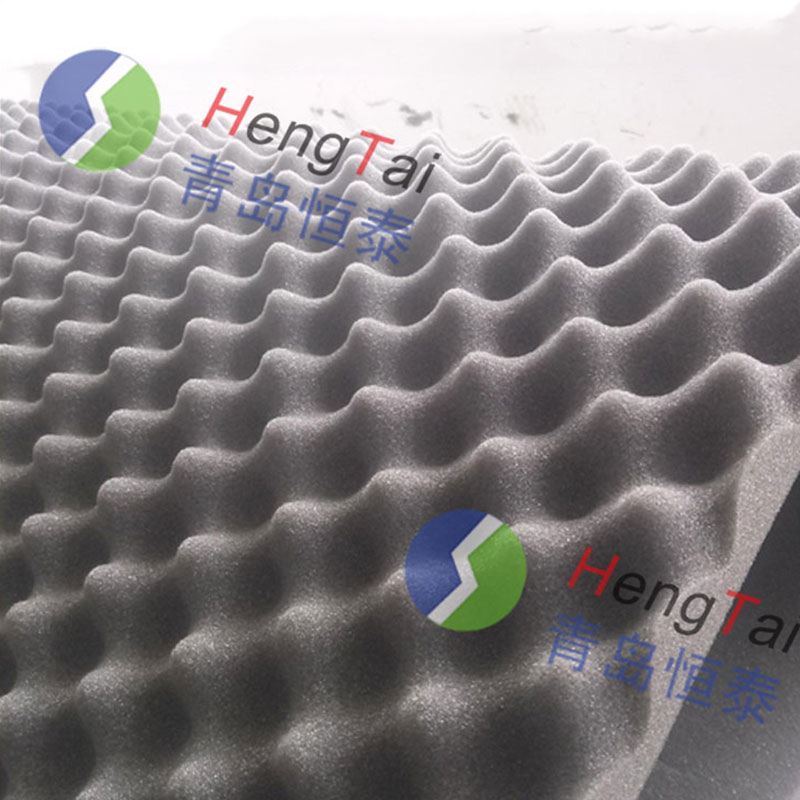

Возьмем классическую трехслойную структуру. Две обшивки из, скажем, оцинкованной стали или ГВЛВ. Между ними — сердечник. Вот здесь и начинается самое интересное. Базальтовая вата — отличный материал, но только если она действительно высокого качества, с длинными волокнами и правильной плотностной градацией. Часто экономят именно на этом, закладывая вату с вертикальной ориентацией волокон или недостаточной плотности. В итоге, под нагрузкой или со временем она может дать усадку, пусть и незначительную, образуя акустические мостики.

Но даже с идеальным сердечником все может пойти не так из-за обшивок. Их толщина, профиль (гладкий, микроволновой, трапециевидный) — это не просто вопрос эстетики или прочности. Разный профиль по-разному сопротивляется изгибу, по-разному звенит при воздействии звуковых волн. Для низкочастотного гула, скажем, от вентоборудования на крыше, нужна одна масса и жесткость, для высокочастотного шума в офисе — другая. Иногда эффективнее использовать комбинированные обшивки, например, сталь + слой демпфирующей мастики. Это дороже, но на ответственных объектах без такого не обойтись.

И третий, часто забываемый элемент — связь между слоями. Клей. Он должен быть не просто прочным, а эластичным, чтобы допускать микродеформации обшивок без отслоения. Видел случаи, когда на холоде клей становился хрупким, и панель начинала шелестеть — появлялся собственный структурный шум. Поэтому к выбору производителя, который контролирует всю цепочку, а не просто собирает купленные компоненты, нужно подходить очень внимательно. Как, например, на заводе ООО Циндао Хэнтай Акустик Энвайронментал Технолоджи, где собственная производственная площадка позволяет отрабатывать именно такие технологические нюансы.

Монтаж: теория и суровая реальность

Можно иметь идеальные панели, но испортить все на этапе монтажа. Самый критичный узел — стык. Замок шип-паз — это стандарт, но его геометрия и точность изготовления решают все. Если замок не обеспечивает плотное прилегание с небольшим упругим сопротивлением, то без дополнительной герметизации щели неизбежны. А щель в 1 мм снижает звукоизоляцию всей конструкции катастрофически.

На одном из объектов, помню, пришлось демонтировать уже смонтированный контур перегородок из-за экономии на уплотнительных лентах. Монтажники решили, что замка достаточно. Результат — из соседнего цеха был отлично слышен не только гул станков, но и разговоры рабочих. Пришлось разбирать, проклеивать все стыки виброакустическим герметиком и собирать заново. Уплотнитель — это не расходник, а часть системы. И он должен быть совместим с материалом обшивки, не терять эластичность.

Еще один момент — крепление к несущему каркасу. Здесь важно избежать жесткой связи, которая передает вибрацию. Используют специальные виброразвязывающие крепления, резиновые или пружинные прокладки. Но часто их неправильно подбирают по нагрузке или забывают про них вовсе, прикручивая панель напрямую к металлическому профилю. После такого о хорошей изоляции ударного шума можно забыть.

Из личного опыта: кейс с серверной

Был проект по изоляции серверной в бизнес-центре. Задача — не дать низкочастотному гулу от систем охлаждения расползтись по стояку в офисы арендаторов. Сначала предложили стандартное решение с панелями на металлическом каркасе. Но расчеты и прошлый опыт показали, что каркас может стать проводником. Решили пойти по пути сборной бескаркасной камеры из усиленных звукоизоляционных сэндвич панелей с разной толщиной и слоистостью.

Взяли панели с обшивками разной массы (комбинация стального листа и гипсоволокнистого) и сердечником из базальтовой ваты разной плотности — послойно. Эффект масс-пружина-масс сработал отлично. Но главной головной болью стала не сама коробка, а подвод инженерных коммуникаций. Каждый ввод трубы или кабеля — это потенциальная дыра. Пришлось разрабатывать индивидуальные гильзы с внутренними лабиринтными уплотнениями из эластомера. Сейчас, спустя три года, от заказчика жалоб не поступало, что считается лучшей оценкой.

Этот опыт подтвердил простую истину: готовых решений на все случаи не бывает. Даже с таким, казалось бы, стандартным продуктом, как сэндвич-панель, нужно каждый раз думать, моделировать ситуацию и, желательно, иметь возможность заказать не типовой продукт, а адаптированный под задачу. На сайте qdhtsx.ru видно, что компания делает акцент именно на исследованиях и разработках, а не только на продажах, что для акустики критически важно.

Распространенные ошибки и заблуждения

Первое и самое главное заблуждение: чем толще, тем тише. Это не всегда так. После определенной толщины прирост изоляции становится минимальным, а вот нагрузка на конструкции и стоимость растет линейно. Иногда эффективнее добавить не 50 мм толщины, а слой обшивки с демпфирующим покрытием. Нужно смотреть на графики звукоизоляции в разных частотных диапазонах, которые добросовестный производитель предоставляет по результатам испытаний.

Вторая ошибка — игнорирование косвенных путей передачи звука. Поставили супер-панели на перегородку, а шум идет через подвесной потолок, фальшпол или смежные стены. Акустика — это всегда про герметичный объем. Любая щель, любое окно (даже розетка, установленная соосно в двух смежных помещениях) сводит на нет все усилия.

И третье — надежда только на материал. Панель — это элемент системы. Ее работа зависит от основания, на которое она смонтирована, от отделки поверх нее, от наличия в помещении звукопоглощения. Без комплексного подхода результат будет случайным. Именно поэтому я ценю сотрудничество с поставщиками, которые могут посмотреть на задачу шире, чем просто продажа квадратных метров панелей. Как отмечается в описании ООО Циндао Хэнтай Акустик Энвайронментал Технолоджи, специализация на R&D как раз и позволяет предлагать не просто материалы, а технологические решения.

Взгляд в будущее: к чему все идет

Сейчас тренд — на интеллектуализацию и многофункциональность. Появляются панели со встроенными датчиками (вибрации, температуры), развиваются решения с фазовым превращением материалов в сердечнике для улучшения терморегуляции. Но для массового рынка, думаю, главное развитие будет в области экологичности и удобства монтажа.

Ужесточаются требования к пожарной безопасности и отсутствию эмиссии вредных веществ. Это возвращает нас к качеству связующих в минеральной вате и составу обшивок. Зеленые сертификаты становятся не маркетингом, а необходимостью для допуска на многие объекты. Завод с площадью в 6000 кв. метров, позиционирующий себя как экологически чистое предприятие, — это уже не исключение, а требование времени.

Что касается монтажа, то будут востребованы системы с максимально простой и надежной стыковкой, возможно, с интегрированными уплотнителями, не требующими дополнительных операций. Времени на стройке всегда не хватает, и чем меньше шансов ошибиться у монтажника, тем лучше итоговый результат. В идеале — панель должна быть таким же конструктором, но с гарантированной акустической картинкой на выходе. К этому, по моим наблюдениям, и движется отрасль.